- Lar

- Sobre nós

- Produtos

- Braçadeira de equilíbrio de peças de estampagem de metal

- Ímã de peças de estampagem de metal

- Tampa final de peças de estampagem de metal

- Motor de peças de estampagem de metal

- Conjunto de suporte de escova de carbono para peças de estampagem de metal

- Acessórios de hardware

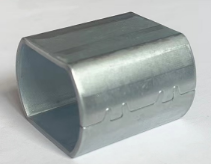

- Braçadeira de equilíbrio para estampagem de metal

- Tampa final para estampagem de metal

- Caixa do motor para estampagem de metal

- Conjunto de suporte de escova de carbono para estampagem de metal

- Acessórios de hardware para peças de estampagem

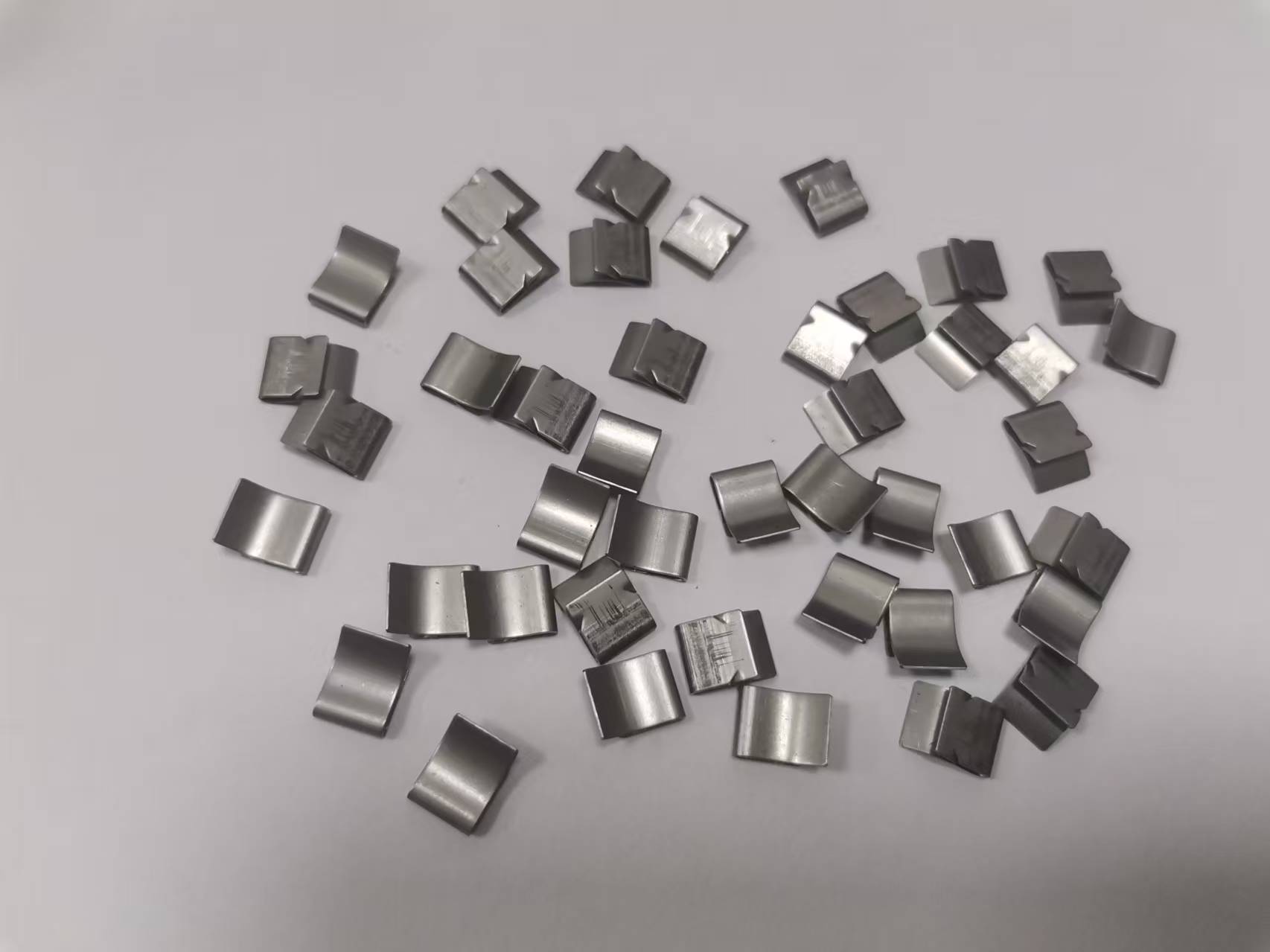

- Clipe de telha magnética de peças de estampagem de metal

- Notícias

- Download

- Enviar consulta

- Contate-nos